Machbarkeitsanalyse

Diese Frage kann im ersten Schritt durch folgende Tests beantwortet werden:

- Ist die Öltemperatur im Tank oft höher als 60 °C?

- Sind bestimmte Ventile in der Hydraulikanlage deutlich heißer als andere?

- Werden oft negative/drückende Lasten (Lastrichtung wirkt in Bewegungsrichtung) bewegt?

- Sind Stromventile (Drosseln, Stromregelventile, Proportionalventile) verbaut?

- Werden mehrere Verbraucher gleichzeitig von einer Pumpe versorgt?

Anlagencheck

(I) Das Ausfahren des Druckübersetzers führt zu einem Druckaufbau (Hochdruck = Prüfdruck = rote Kurve) in den zu prüfenden Schlauchleitungen.

(II) Der Prüfdruck und somit die Position des Druckübersetzers wird gehalten.

(III) Soll der Prüfdruck wieder abgebaut werden, muss der Druckübersetzer eingefahren werden.

(IV) Am Ende eines Druckimpulszyklus werden die zu prüfenden Schlauchleitungen mit einem Druck von 0 bis 10 bar gespült.

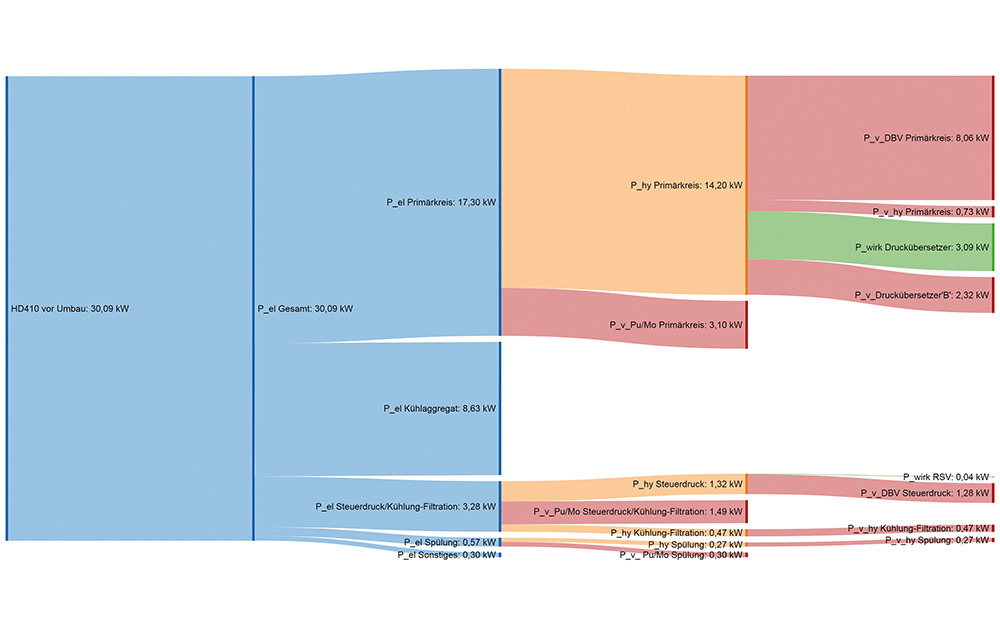

Verlustbestimmung

Optimierungstest

-

Robert Becker

Prüfingenieur und Trainer Fluidtechnik (IHA)