Die über 50 Jahre alte 450-Tonnen-Presse von Drvenjaca ist dank ihres neuen Hydrauliksystems jetzt so effizient wie nie. Eine großartige Teamleistung, möglich gemacht durch lösungsorientierte Planung und konstruktive Zusammenarbeit.

Dank zahlloser Online-Shops ist das Einkaufen heutzutage äußerst bequem und zu jeder beliebigen Uhrzeit möglich. Ob ein neuer Fernseher oder eine kuschelige Winterjacke – selbst Hydraulikschlauchleitungen können mit wenigen Mausklicks online bestellt werden. Und wenn es darum geht, die sehnlichst erwarteten Produkte sicher verpackt ans Ziel zu bringen, kommen Unternehmen wie Drvenjaca im kroatischen Fuzine ins Spiel. Drvenjaca produziert, neben Weichholz-Hackschnitzeln und Holzpellets, sogenannte „mechanische Zellulose“ oder RMP-Zellstoff (Refiner Mechanical Pulp). Diese Zellulose vertreibt Drvenjaca weltweit an Unternehmen, die daraus beispielsweise mehrlagige Kartonagen für Verpackungen herstellen.

Eine gigantische Maschine

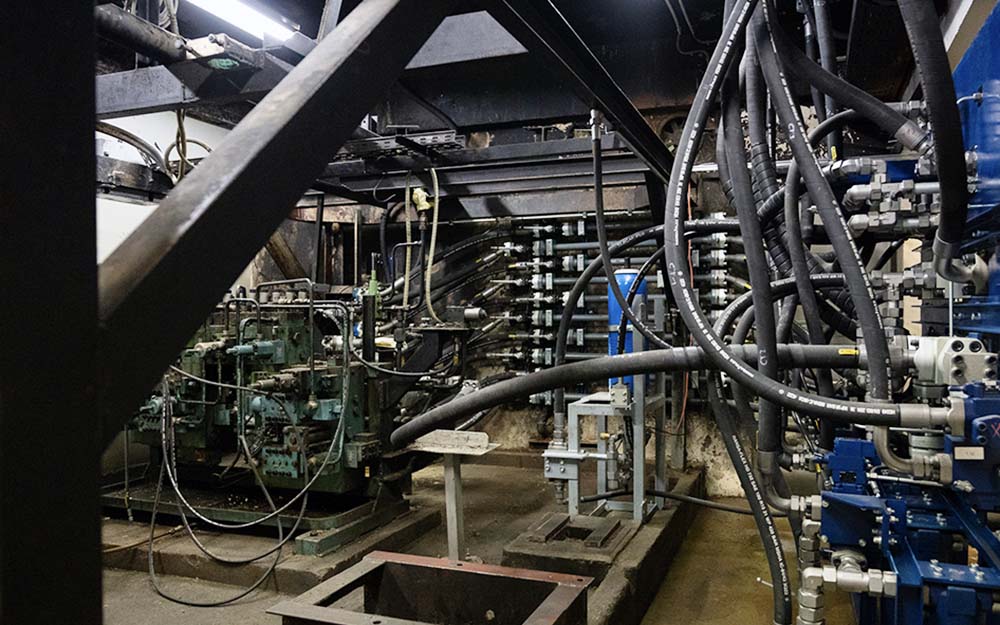

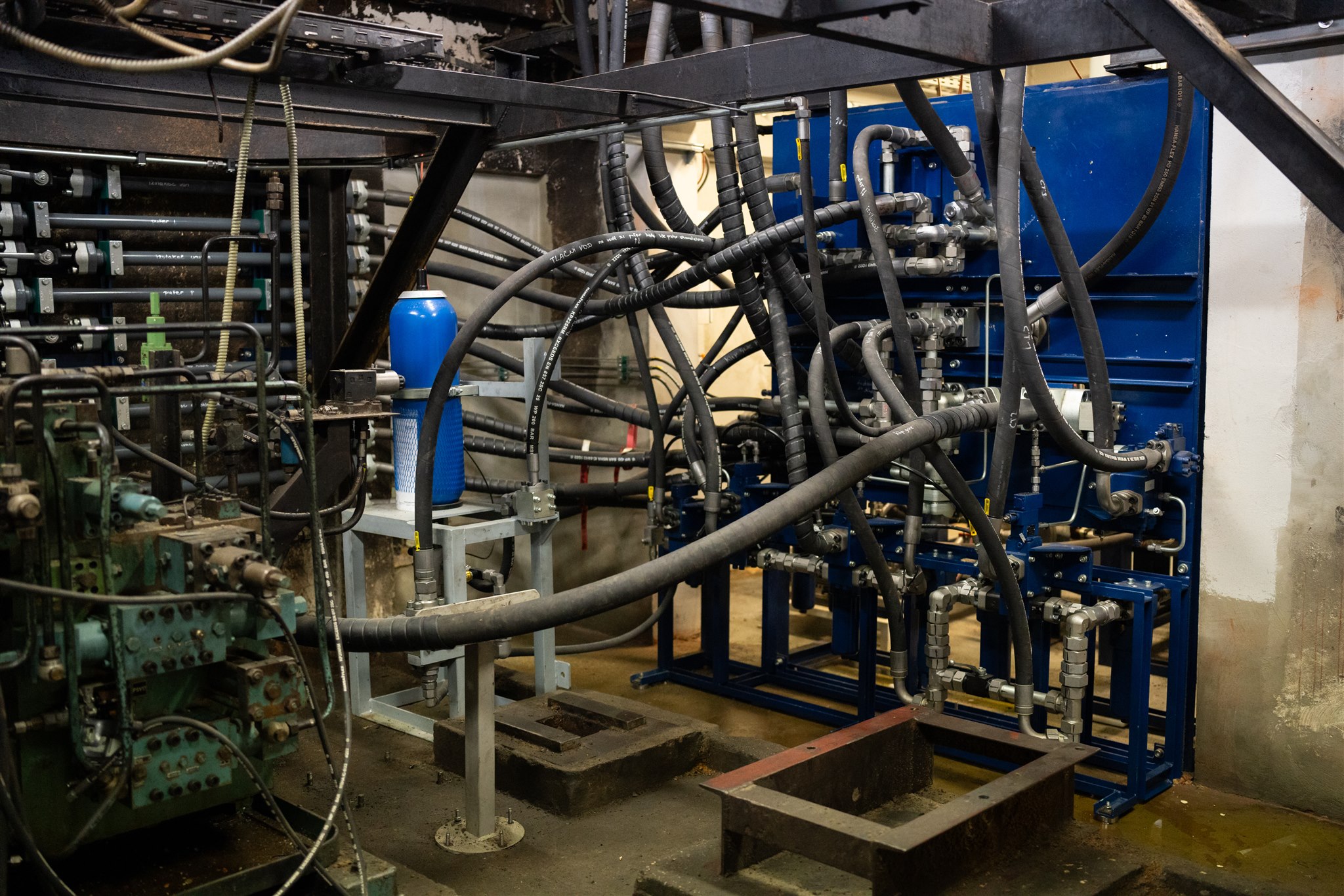

Kernstück der Zellulose-Produktion bei Drvenjaca ist die riesige Hydraulikpresse, die mittlerweile seit mehr als 50 Jahren ihren Dienst versieht. Mit einer Presskraft von 450 Tonnen verdichtet sie rund um die Uhr die zuvor hergestellten Holzhackschnitzel zu Zelluloseballen. Ein Zyklus zum Pressen einer der fünf Schichten, aus denen ein Ballen besteht, dauert gerade einmal 20 Sekunden. Damit ist diese gigantische Maschine alles andere als schwerfällig, auch wenn ihre schiere Größe ein gewisses Maß an Trägheit vermuten lässt. Immerhin erstreckt sich die gesamte Anlage über drei Stockwerke: Die eigentliche Presse befindet sich im Erdgeschoss, das Hydrauliksystem im ersten Stock, während die Filtrier- und Kühlanlage sowie der 4.000-Liter-Tank für das Hydrauliköl im zweiten Stock untergebracht sind. Das leistungsstarke Aggregat pumpt 1.000 Liter pro Minute durch die Leitungen.

Neue Technologie für bewährte Verfahren

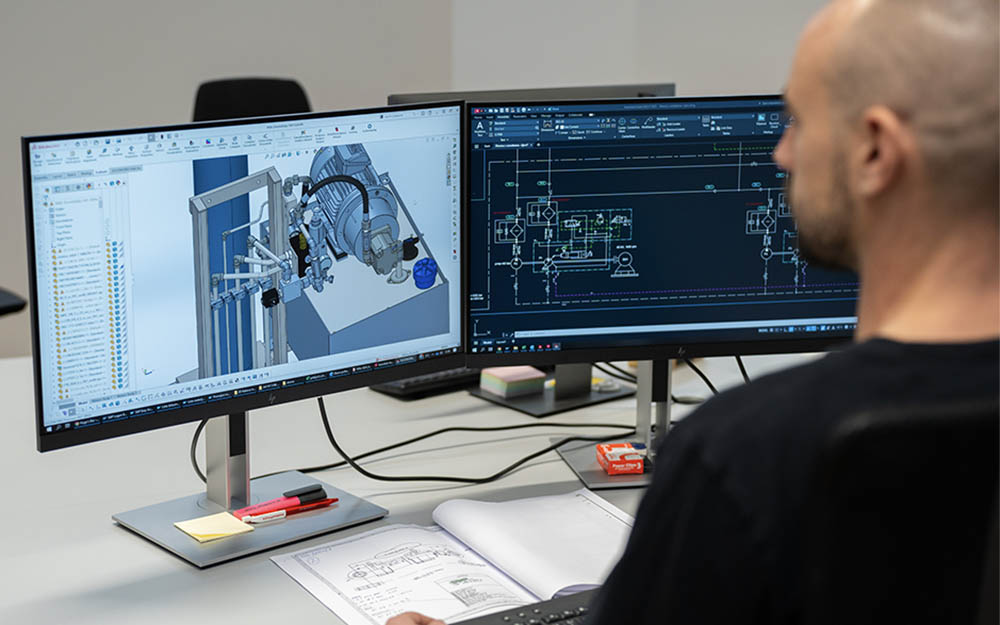

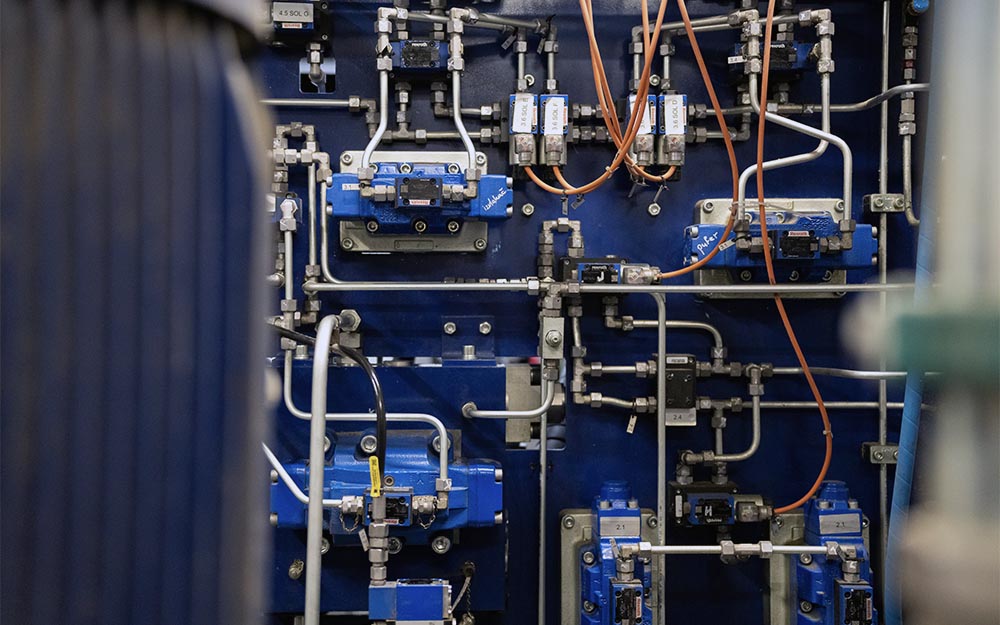

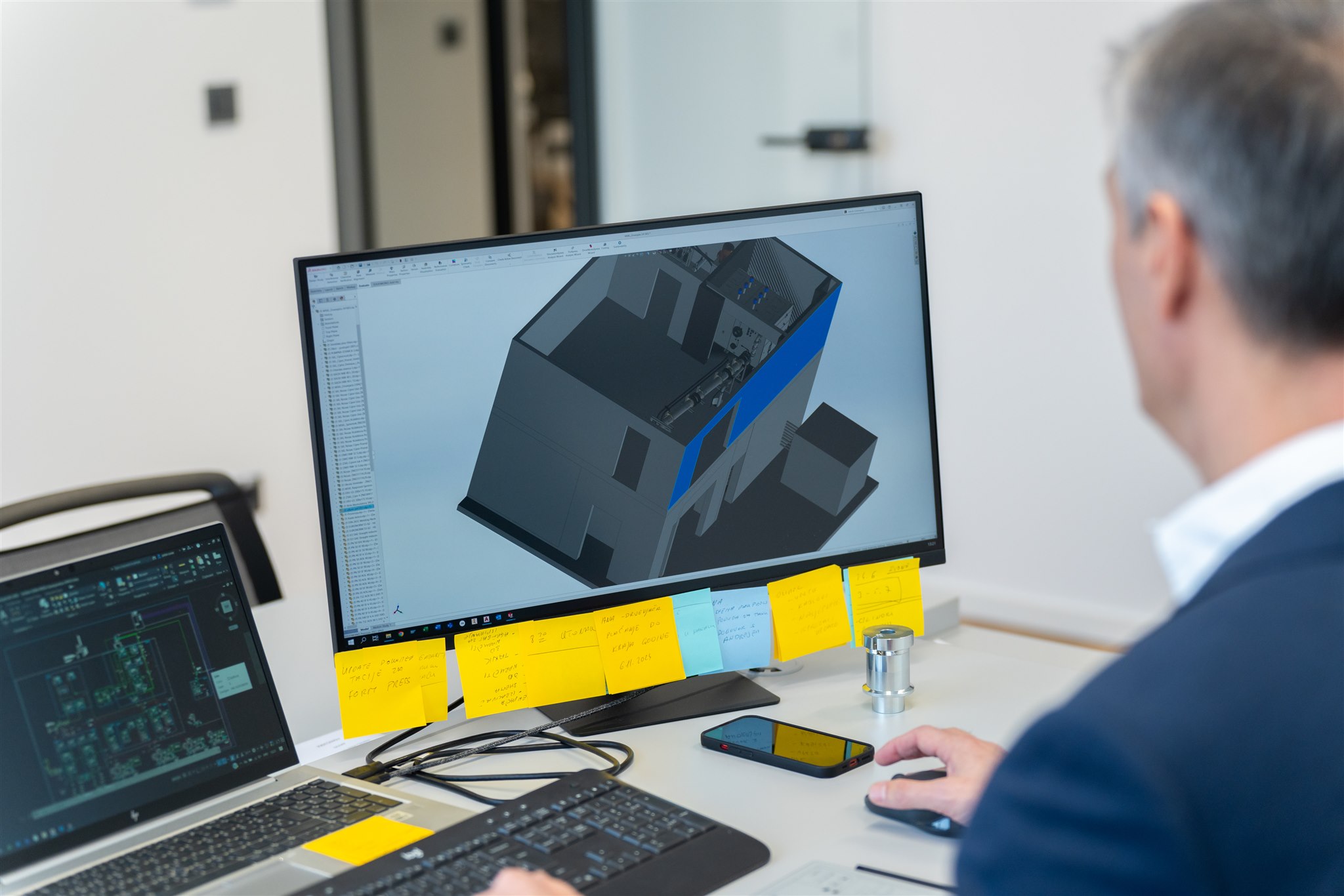

Im Februar 2023 erhielt HANSA‑FLEX von Drvenjaca den Auftrag, das Hydrauliksystem zu modernisieren. „Die zentrale Idee hinter diesem Projekt bestand darin, das Hydrauliksystem dieser Presse zu ertüchtigen, indem der Hydraulikantrieb mit Standardkomponenten ausgestattet wurde. Das in die Jahre gekommene System war eine Sonderanfertigung, sodass die Komponenten erstens kostspielig und zweitens schwer zu beschaffen waren“, erläutert Ana Starcevic Radosevic, verantwortlich für Investitionen bei Drvenjaca d.d. Um einen modernen digitalen Zwilling zu entwickeln, der sämtliche Prozesse der Hydraulikpresse 1:1 mit Standardkomponenten abbilden kann, erstellte das Planungsteam von HANSA‑FLEX Kroatien unter der Leitung des technischen Direktors Petar Curac zunächst ein dreidimensionales Modell des vorhandenen Systems. Insgesamt war ein Team aus fünf Ingenieuren intensiv mit der Modernisierung der Presse beschäftigt – angefangen bei der Analyse des alten Systems, der Entwicklung der neuen Lösung über die Erstellung des neuen 3D-Modells sowie der Dokumentation bis zu den Tests und der Inbetriebnahme des neuen Systems. „Es ist ein bisschen so, wie beim Zusammenstellen eines guten Orchesters: kein Instrument darf fehlen und alle müssen am richtigen Platz sein“, erklärt Petar Curac. Angesichts einer Motorleistung von mehr als 200 kW war die Entwicklung und Installation des neuen Hydrauliksystems für Drvenjaca das bisher komplexeste und zeitaufwendigste Projekt von HANSA‑FLEX Kroatien. Nach knapp neun Monaten waren die Arbeiten abgeschlossen. Ana Starcevic Radosevic zieht eine positive Bilanz der erfolgreichen Zusammenarbeit: „Mit den Ergebnissen des Projekts bin ich rundum zufrieden. Wir haben ein neues Antriebssystem, bestehend aus leichten Standardkomponenten. Das Team von HANSA‑FLEX ist außerdem jederzeit sehr hilfreich, ganz gleich ob wir ingenieurstechnische Beratung oder kurzfristig Hilfe vor Ort durch die Techniker benötigen.“

Signifikante Effizienzsteigerung

Für den erfolgreichen Umstieg auf ein neues Antriebssystem – unter Beibehaltung aller Funktionen und Leistungsmerkmale der Maschine mit dem alten System – hat Drvenjaca in allen Phasen eng mit dem Team von HANSA‑FLEX zusammengearbeitet. Die größte Herausforderung bestand darin, die bisher von Drvenjaca verwendeten Parameter für die einzelnen Vorgänge der Presse zu ermitteln, und das neue System entsprechend zu konzipieren. Zunächst war geplant, das neue Hydrauliksystem parallel zum alten System zu betreiben. Letztendlich erwies sich das neue, von HANSA‑FLEX entwickelte System jedoch als erheblich effizienter, weshalb es das alte System vollständig ersetzte. „Durch den Einsatz spezieller Ventile konnten wir beispielsweise den Betriebsdruck von 280 auf 220 bar senken. Auf diese Weise wird die Langlebigkeit des Systems erheblich verbessert, ohne an Produktivität einzubüßen. Zugleich erzielen wir deutliche Energieeinsparungen“, sagt Curać. Angesichts der zahlreichen Parameter würde beim Ausfall der Hydraulikpresse die Wiederaufnahme der Produktion viel Zeit in Anspruch nehmen. Aus diesem Grund sind vorausschauende Wartungsmaßnahmen wie Filterwechsel und Ölanalyse wichtige Serviceleistungen, die HANSA‑FLEX als Servicepartner mit Hilfe von X-CODE Manager auch zukünftig für Drvenjaca erbringt. Darüber hinaus ist bereits eine neue Presse in Planung – diesmal mit einer beeindruckenden Presskraft von 1.000 Tonnen.